స్థితిస్థాపక సీతాకోకచిలుక కవాటాలుపారిశ్రామిక పైప్లైన్లలో అత్యంత విస్తృతంగా ఉపయోగించే సీతాకోకచిలుక వాల్వ్ రకం. వారు సీలింగ్ పనితీరును సాధించడానికి "మెటీరియల్ స్థితిస్థాపకత" మరియు "స్ట్రక్చరల్ కంప్రెషన్"పై ఆధారపడటం ద్వారా సీలింగ్ ఉపరితలంగా రబ్బరు వంటి సాగే పదార్థాలను ఉపయోగిస్తారు.

ఈ వ్యాసం నిర్మాణం, ఉపయోగాలు మరియు పదార్థాలను పరిచయం చేయడమే కాకుండా, సాధారణ జ్ఞానం నుండి లోతైన తర్కం వరకు వాటిని విశ్లేషిస్తుంది.

1. స్థితిస్థాపక సీతాకోకచిలుక కవాటాల ప్రాథమిక అవగాహన (సంక్షిప్త వివరణ)

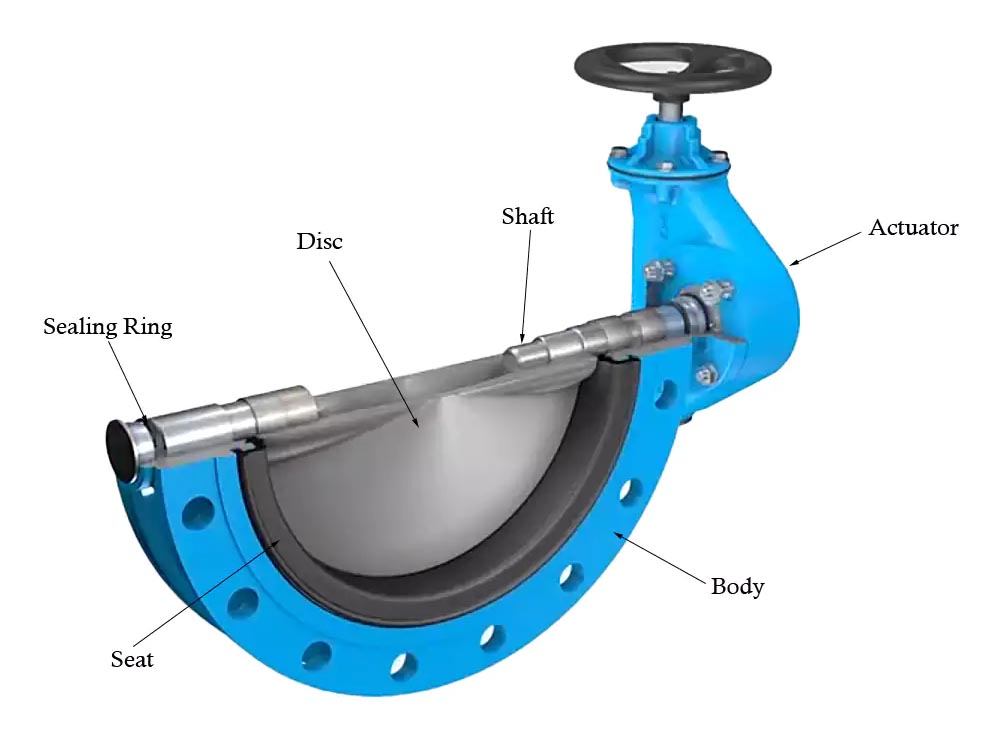

1.1 ప్రాథమిక నిర్మాణం

వాల్వ్ బాడీ:సాధారణంగా వేఫర్ రకం, లగ్ రకం లేదా ఫ్లాంజ్డ్ రకం.

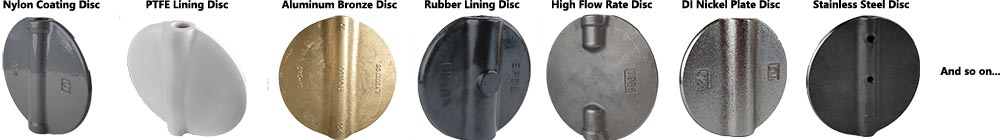

వాల్వ్ డిస్క్:రబ్బరు సీటును మూసివేసినప్పుడు దానిని కుదించి, సీల్ను సృష్టించే వృత్తాకార లోహపు పలక.

వాల్వ్ సీటు:NBR/EPDM/PTFE/రబ్బర్ లైన్డ్ వంటి సాగే పదార్థాలతో తయారు చేయబడింది, వాల్వ్ డిస్క్తో కలిసి పనిచేస్తుంది.

వాల్వ్ స్టెమ్:ఎక్కువగా సింగిల్-షాఫ్ట్ లేదా డబుల్-షాఫ్ట్ డిజైన్ను ఉపయోగిస్తుంది.

యాక్యుయేటర్:హ్యాండిల్, వార్మ్ గేర్, ఎలక్ట్రిక్, న్యూమాటిక్, మొదలైనవి.

1.2 సాధారణ లక్షణాలు

సీలింగ్ స్థాయి సాధారణంగా సున్నా లీకేజీని సాధిస్తుంది.

తక్కువ ధర మరియు విస్తృత శ్రేణి అనువర్తనాలు.

నీరు, ఎయిర్ కండిషనింగ్, HVAC మరియు తేలికపాటి రసాయన పరిశ్రమల వంటి తక్కువ నుండి మధ్యస్థ పీడన వ్యవస్థలలో ఎక్కువగా ఉపయోగించబడుతుంది.

2. రెసిలెంట్ సీతాకోకచిలుక కవాటాల గురించి అపోహలు

2.1 సీలింగ్ యొక్క సారాంశం రబ్బరు స్థితిస్థాపకత

"స్థితిస్థాపక సీట్లు సీలింగ్ కోసం రబ్బరు స్థితిస్థాపకతపై ఆధారపడతాయి" అని చాలా మంది నమ్ముతారు.

సీలింగ్ యొక్క నిజమైన సారాంశం:

వాల్వ్ బాడీ + వాల్వ్ స్టెమ్ సెంటర్ దూరం + వాల్వ్ డిస్క్ మందం + వాల్వ్ సీట్ ఎంబెడ్డింగ్ పద్ధతి

కలిసి "నియంత్రిత కంప్రెషన్ జోన్"ని సృష్టించండి.

సరళంగా చెప్పాలంటే:

రబ్బరు చాలా వదులుగా లేదా చాలా గట్టిగా ఉండకూడదు; ఇది యంత్ర ఖచ్చితత్వం ద్వారా నియంత్రించబడే "సీలింగ్ కంప్రెషన్ జోన్"పై ఆధారపడుతుంది.

ఇది ఎందుకు కీలకం?

తగినంత కుదింపు లేదు: మూసివేసినప్పుడు వాల్వ్ లీక్ అవుతుంది.

అధిక కుదింపు: చాలా ఎక్కువ టార్క్, రబ్బరు అకాల వృద్ధాప్యం.

2.2 మరింత స్ట్రీమ్లైన్డ్ డిస్క్ ఆకారం మరింత శక్తి-సమర్థవంతంగా ఉంటుందా?

సాధారణ వీక్షణ: క్రమబద్ధీకరించబడిన వాల్వ్ డిస్క్లు ఒత్తిడి నష్టాన్ని తగ్గించగలవు.

"ఫ్లూయిడ్ మెకానిక్స్" సిద్ధాంతం ప్రకారం ఇది నిజం, కానీ ఇది రెసిలెంట్ సీతాకోకచిలుక కవాటాల వాస్తవ అనువర్తనానికి పూర్తిగా వర్తించదు.

కారణం:

బటర్ఫ్లై వాల్వ్లలో పీడన నష్టానికి ప్రధాన మూలం వాల్వ్ డిస్క్ ఆకారం కాదు, కానీ వాల్వ్ సీట్ రబ్బరు సంకోచం వల్ల కలిగే "మైక్రో-ఛానల్ టన్నెల్ ఎఫెక్ట్". వాల్వ్ డిస్క్ చాలా సన్నగా ఉండటం వల్ల తగినంత కాంటాక్ట్ ప్రెజర్ అందించడంలో విఫలమవుతుంది, ఇది నిరంతరాయ సీలింగ్ లైన్లు మరియు లీకేజీకి దారితీస్తుంది.

స్ట్రీమ్లైన్డ్ వాల్వ్ డిస్క్ రబ్బరుపై పదునైన ఒత్తిడి పాయింట్లను కలిగిస్తుంది, దాని జీవితకాలం తగ్గిస్తుంది.

అందువల్ల, సాఫ్ట్-సీటెడ్ బటర్ఫ్లై వాల్వ్ల రూపకల్పన స్ట్రీమ్లైనింగ్ కంటే "సీలింగ్ లైన్ స్టెబిలిటీ"కి ప్రాధాన్యత ఇస్తుంది.

2.3 సాఫ్ట్-సీటెడ్ సీతాకోకచిలుక కవాటాలు మధ్యరేఖ నిర్మాణాన్ని మాత్రమే కలిగి ఉంటాయి.

అసాధారణ బటర్ఫ్లై వాల్వ్లు మెటల్ హార్డ్ సీల్స్ను ఉపయోగించాలని తరచుగా ఆన్లైన్లో చెబుతారు.

అయితే, వాస్తవ ప్రపంచ ఇంజనీరింగ్ అనుభవం ఇలా చూపిస్తుంది:

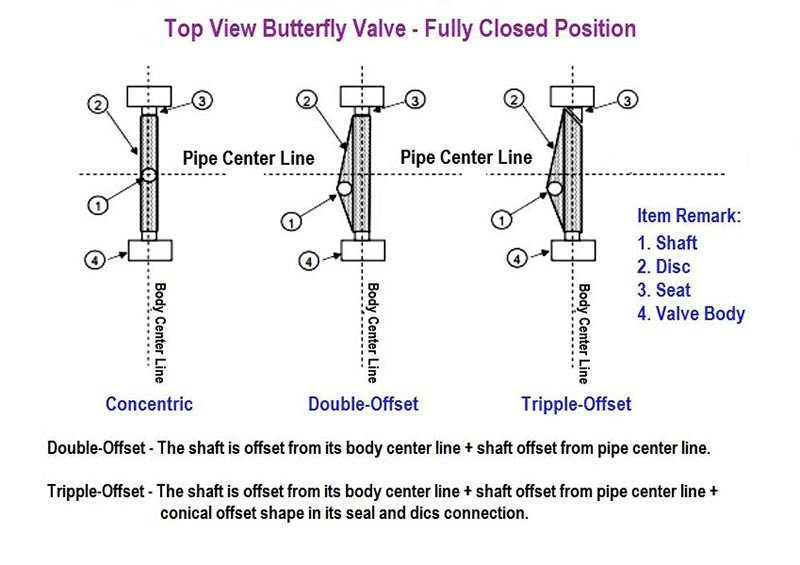

డబుల్ ఎక్సెన్ట్రిసిటీ రెసిలెంట్ సీతాకోకచిలుక కవాటాల జీవితకాలాన్ని గణనీయంగా మెరుగుపరుస్తుంది.

కారణం:

డబుల్ ఎక్సెన్ట్రిసిటీ: వాల్వ్ డిస్క్ చివరి 2-3° మూసివేత సమయంలో మాత్రమే రబ్బరును సంప్రదిస్తుంది, ఘర్షణను గణనీయంగా తగ్గిస్తుంది.

తక్కువ టార్క్, ఇది మరింత పొదుపుగా ఉండే యాక్యుయేటర్ ఎంపికకు దారితీస్తుంది.

2.4 రబ్బరు సీటుకు ప్రధాన అంశం "పదార్థ పేరు".*

చాలా మంది వినియోగదారులు వీటిపై మాత్రమే దృష్టి పెడతారు:

EPDM

ఎన్బిఆర్

విటాన్ (FKM)

కానీ జీవితకాలాన్ని నిజంగా ప్రభావితం చేసేది ఏమిటంటే:

2.4.1 తీర కాఠిన్యం:

ఉదాహరణకు, EPDM యొక్క షోర్ A కాఠిన్యం "మృదువుగా ఉంటే మంచిది" అని చెప్పలేము. సాధారణంగా, 65-75 అనేది సరైన బ్యాలెన్స్ పాయింట్, తక్కువ పీడనం వద్ద (PN10-16) సున్నా లీకేజీని సాధిస్తుంది.

చాలా మృదువైనది: తక్కువ టార్క్ కానీ సులభంగా చిరిగిపోతుంది. అధిక పీడన శిఖరాలలో (>2 MPa) లేదా అల్లకల్లోల వాతావరణాలలో, మృదువైన రబ్బరు అధికంగా కుదించబడుతుంది, దీని వలన ఎక్స్ట్రాషన్ డిఫార్మేషన్ ఏర్పడుతుంది. ఇంకా, అధిక ఉష్ణోగ్రతలు (>80°C) రబ్బరును మరింత మృదువుగా చేస్తాయి.

చాలా కష్టం: సీల్ చేయడం కష్టం, ముఖ్యంగా తక్కువ-పీడన వ్యవస్థలలో (<1 MPa), రబ్బరును తగినంతగా కుదించి గాలి చొరబడని ఇంటర్ఫేస్ను ఏర్పరచలేనప్పుడు, ఇది సూక్ష్మ లీకేజీకి దారితీస్తుంది.

2.4.2 వల్కనైజేషన్ ఉష్ణోగ్రత మరియు క్యూరింగ్ సమయం

వల్కనైజేషన్ ఉష్ణోగ్రత మరియు క్యూరింగ్ సమయం రబ్బరు మాలిక్యులర్ గొలుసుల క్రాస్-లింకింగ్ను నియంత్రిస్తాయి, ఇది నెట్వర్క్ నిర్మాణం యొక్క స్థిరత్వాన్ని మరియు దీర్ఘకాలిక పనితీరును నేరుగా ప్రభావితం చేస్తుంది. సాధారణ పరిధి 140-160°C, 30-60 నిమిషాలు. చాలా ఎక్కువ లేదా చాలా తక్కువ ఉష్ణోగ్రతలు అసమాన క్యూరింగ్ మరియు వేగవంతమైన వృద్ధాప్యానికి దారితీస్తాయి. మా కంపెనీ సాధారణంగా బహుళ-దశల వల్కనైజేషన్ను ఉపయోగిస్తుంది (140°C వద్ద ముందస్తు క్యూరింగ్, తరువాత 150°C వద్ద పోస్ట్-క్యూరింగ్). 2.4.3 కంప్రెషన్ సెట్

కంప్రెషన్ సెట్ అనేది రబ్బరు స్థిరమైన ఒత్తిడికి లోనయ్యే శాశ్వత వైకల్య నిష్పత్తిని సూచిస్తుంది (సాధారణంగా 25%-50% కంప్రెషన్, 70°C/22h వద్ద పరీక్షించబడింది, ASTM D395) మరియు పూర్తిగా కోలుకోలేము. కంప్రెషన్ సెట్కు అనువైన విలువ <20%. ఈ విలువ వాల్వ్ యొక్క దీర్ఘకాలిక సీలింగ్ కోసం "అడ్డంకి"; దీర్ఘకాలిక అధిక పీడనం శాశ్వత అంతరాలకు దారితీస్తుంది, లీకేజ్ పాయింట్లను ఏర్పరుస్తుంది.

2.4.4 తన్యత బలం

ఎ. తన్యత బలం (సాధారణంగా >10 MPa, ASTM D412) అనేది తన్యత పగులుకు ముందు రబ్బరు తట్టుకోగల గరిష్ట ఒత్తిడి, మరియు వాల్వ్ సీటు యొక్క దుస్తులు నిరోధకత మరియు కన్నీటి నిరోధకతకు ఇది కీలకం. రబ్బరు కంటెంట్ మరియు కార్బన్ బ్లాక్ నిష్పత్తి వాల్వ్ సీటు యొక్క తన్యత బలాన్ని నిర్ణయిస్తాయి.

సీతాకోకచిలుక కవాటాలలో, ఇది వాల్వ్ డిస్క్ అంచు మరియు ద్రవ ప్రభావం ద్వారా కోతను నిరోధిస్తుంది.

2.4.5 బటర్ఫ్లై వాల్వ్ల యొక్క అతిపెద్ద దాగి ఉన్న ప్రమాదం లీకేజీ.

ఇంజనీరింగ్ ప్రమాదాలలో, లీకేజీ తరచుగా అతిపెద్ద సమస్య కాదు, బదులుగా టార్క్ పెరుగుదల.

వ్యవస్థ వైఫల్యానికి నిజంగా దారితీసేది ఏమిటంటే:

టార్క్లో ఆకస్మిక పెరుగుదల → వార్మ్ గేర్ దెబ్బతినడం → యాక్యుయేటర్ ట్రిప్పింగ్ → వాల్వ్ జామింగ్

టార్క్ అకస్మాత్తుగా ఎందుకు పెరుగుతుంది?

- వాల్వ్ సీటు యొక్క అధిక-ఉష్ణోగ్రత విస్తరణ

- రబ్బరు యొక్క నీటి శోషణ మరియు విస్తరణ (ముఖ్యంగా తక్కువ-నాణ్యత EPDM)

- దీర్ఘకాలిక కుదింపు కారణంగా రబ్బరు శాశ్వతంగా వైకల్యం చెందడం.

- వాల్వ్ స్టెమ్ మరియు వాల్వ్ డిస్క్ మధ్య అంతరం యొక్క సరికాని డిజైన్.

- మార్చిన తర్వాత వాల్వ్ సీటు సరిగ్గా విరిగిపోలేదు.

కాబట్టి, "టార్క్ కర్వ్" చాలా ముఖ్యమైన సూచిక.

2.4.6 వాల్వ్ బాడీ మ్యాచింగ్ ఖచ్చితత్వం ముఖ్యం కాదు.

సాఫ్ట్-సీటెడ్ సీతాకోకచిలుక కవాటాల సీలింగ్ ప్రధానంగా రబ్బరుపై ఆధారపడి ఉంటుందని చాలా మంది తప్పుగా నమ్ముతారు, కాబట్టి వాల్వ్ బాడీ యొక్క మ్యాచింగ్ ఖచ్చితత్వ అవసరాలు ఎక్కువగా ఉండవు.

ఇది పూర్తిగా తప్పు.

వాల్వ్ బాడీ యొక్క ఖచ్చితత్వం ప్రభావితం చేస్తుంది:

వాల్వ్ సీటు గాడి లోతు → సీలింగ్ కంప్రెషన్ విచలనం, తెరవడం మరియు మూసివేయడం సమయంలో సులభంగా తప్పుగా అమర్చడానికి కారణమవుతుంది.

వాల్వ్ సీటు ఇన్స్టాలేషన్ సమయంలో గాడి అంచు యొక్క తగినంత చాంఫరింగ్ → గోకడం

వాల్వ్ డిస్క్ మధ్య దూరంలో లోపం → స్థానికీకరించిన అధిక సంపర్కం

2.4.7 "పూర్తిగా రబ్బరు/PTFE లైన్డ్ బటర్ఫ్లై వాల్వ్ల" యొక్క ప్రధాన భాగం వాల్వ్ డిస్క్.

పూర్తిగా రబ్బరు లేదా PTFE లైనింగ్తో కూడిన నిర్మాణం యొక్క ప్రధాన అంశం "తుప్పు నిరోధకతను కనిపించే పెద్ద ప్రాంతాన్ని కలిగి ఉండటం" కాదు, కానీ వాల్వ్ బాడీ లోపల ఉన్న మైక్రో-ఛానెల్లలోకి మాధ్యమం ప్రవేశించకుండా నిరోధించడం. చవకైన సీతాకోకచిలుక కవాటాలతో అనేక సమస్యలు రబ్బరు నాణ్యత లేకపోవడం వల్ల కాదు, బదులుగా:

వాల్వ్ సీటు మరియు బాడీ జంక్షన్ వద్ద ఉన్న "వెడ్జ్-ఆకారపు గ్యాప్" సరిగ్గా పరిష్కరించబడలేదు.

దీర్ఘకాలిక ద్రవ కోత → మైక్రోక్రాక్లు → రబ్బరు పొక్కులు మరియు ఉబ్బరం

చివరి దశ వాల్వ్ సీటు యొక్క స్థానిక వైఫల్యం.

3. ప్రపంచవ్యాప్తంగా రెసిలెంట్ సీతాకోకచిలుక కవాటాలు ఎందుకు ఉపయోగించబడుతున్నాయి?

తక్కువ ఖర్చుతో పాటు, మూడు లోతైన కారణాలు:

3.1. చాలా ఎక్కువ తప్పు సహనం

మెటల్ సీల్స్తో పోలిస్తే, రబ్బరు సీల్స్, వాటి అద్భుతమైన స్థితిస్థాపకత కారణంగా, సంస్థాపనా విచలనాలు మరియు స్వల్ప వైకల్యాలకు బలమైన సహనాన్ని కలిగి ఉంటాయి.

పైపు ప్రీఫ్యాబ్రికేషన్ లోపాలు, ఫ్లాంజ్ విచలనాలు మరియు అసమాన బోల్ట్ ఒత్తిడి కూడా రబ్బరు యొక్క స్థితిస్థాపకత ద్వారా గ్రహించబడతాయి (వాస్తవానికి, ఇది పరిమితం మరియు అవాంఛనీయమైనది మరియు దీర్ఘకాలంలో పైప్లైన్ మరియు వాల్వ్కు కొంత నష్టం కలిగిస్తుంది).

3.2. వ్యవస్థ పీడన హెచ్చుతగ్గులకు ఉత్తమ అనుకూలత

రబ్బరు సీల్స్ మెటల్ సీల్స్ లాగా "పెళుసుగా" ఉండవు; అవి ఒత్తిడి హెచ్చుతగ్గుల సమయంలో సీలింగ్ లైన్ను స్వయంచాలకంగా భర్తీ చేస్తాయి.

3.3. అత్యల్ప మొత్తం జీవిత చక్ర ఖర్చు

హార్డ్-సీల్డ్ బటర్ఫ్లై వాల్వ్లు ఎక్కువ మన్నికైనవి, కానీ ఖర్చు మరియు యాక్యుయేటర్ ఖర్చులు ఎక్కువగా ఉంటాయి.

పోల్చి చూస్తే, రెసిలెంట్ బటర్ఫ్లై వాల్వ్ల మొత్తం పెట్టుబడి మరియు నిర్వహణ ఖర్చులు మరింత పొదుపుగా ఉంటాయి.

4. ముగింపు

విలువస్థితిస్థాపక సీతాకోకచిలుక కవాటాలుకేవలం "సాఫ్ట్ సీలింగ్" కాదు

సాఫ్ట్-సీల్డ్ బటర్ఫ్లై వాల్వ్లు సరళంగా అనిపించవచ్చు, కానీ నిజంగా అద్భుతమైన ఉత్పత్తులు ఇంజనీరింగ్-గ్రేడ్ కఠినమైన తర్కం ద్వారా మద్దతు ఇవ్వబడ్డాయి, వాటిలో:

ఖచ్చితమైన కంప్రెషన్ జోన్ డిజైన్

నియంత్రిత రబ్బరు పనితీరు

వాల్వ్ బాడీ మరియు స్టెమ్ యొక్క రేఖాగణిత సరిపోలిక

వాల్వ్ సీటు అసెంబ్లీ ప్రక్రియ

టార్క్ నిర్వహణ

జీవిత చక్ర పరీక్ష

ఇవి నాణ్యతను నిర్ణయించే కీలక అంశాలు, "పదార్థ పేరు" మరియు "రూప నిర్మాణం" కాదు.

గమనిక:* డేటా ఈ వెబ్సైట్ను సూచిస్తుంది:https://zfavalves.com/blog/key-factors-that-determine-the-quality-of-soft-seal-butterfly-valves/

పోస్ట్ సమయం: డిసెంబర్-09-2025